谷斗科技布局生态,赋能制造业“全局优化,决策未来”之力

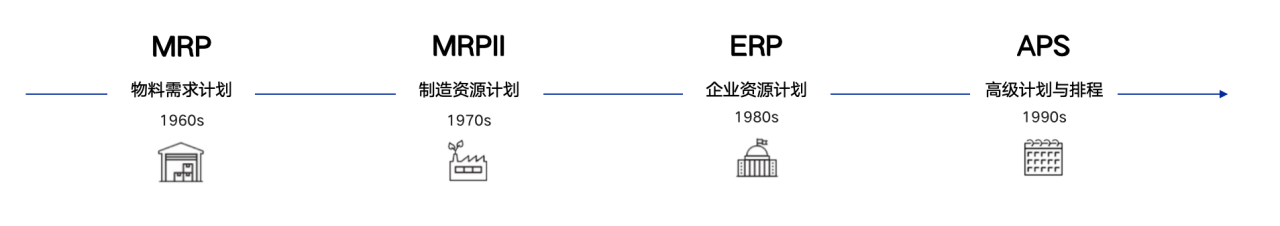

在制造业计划系统的发展史中,行业先驱们经历了从物料需求计划(MRP)到制造资源计划(MRPII),最终到企业资源计划(ERP)的进化。在MRPII的时代,行业专家开始认识到物料与生产资源的综合调度的重要性。然而,受限于当时的管理理论和计算技术的限制,他们往往依赖于假定无限产能的算法(无约束模型)来生成参考的生产负荷报告,以辅助客户识别潜在的生产瓶颈。尽管这种方法在一定程度上是有帮助的,但它并不能充分满足工厂实际运营中对精确资源规划和制约因素管理的需求。

图1 APS演进示意图(图片来源:谷斗科技自制)

在当前VUCA时代背景下,企业供应链所面临的挑战日益增加,市场的多变性和不确定性对供应链的灵活性与适应能力提出了新的测试。随着技术的迅猛发展,传统的ERP生产计划系统的某些逻辑和功能已经难以满足这些挑战。具体来说,存在以下几点质疑:

无限产能假设的局限性:传统ERP系统在进行生产计划时,往往基于无限产能的假设,忽略了实际的生产能力限制。这导致计划的可执行性受到质疑。例如,根据Gartner的研究,多数ERP系统的生产计划在现实条件下仅有50%的可执行性;

不满足业务管理需求:随着市场快速变化,企业需要更高频率和更精细化的计划调整来响应市场。然而,许多ERP系统在计划结果的实时性和灵活性上仍有不足,无法充分满足业务管理的动态要求;

操作调整的不便捷性:在快节奏的业务环境中,需要高效的人工干预和调整生产计划的能力。传统ERP系统的用户界面和调整流程的复杂性,使得操作人员难以迅速进行调整,从而影响了决策的时效性。

为应对这些挑战,许多企业开始探索使用更加先进的供应链管理工具,如先进计划排程(APS)系统。APS能更准确地模拟和规划生产能力,提供更灵活的计划调整机制,以及更友好的用户操作界面,从而提升整个供应链的响应速度和韧性。通过实际案例比较,例如在使用APS系统后,某电子制造企业的生产计划准确性提升了30%,库存水平降低了25%,明显提升了生产效率和市场响应能力。

2. 产能“约束”时代

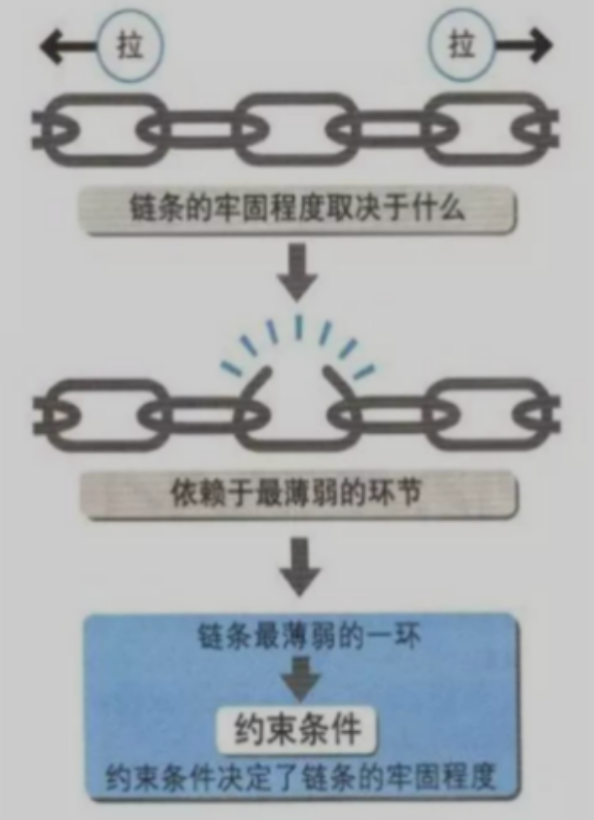

约束理论(Theory of Constraints, TOC),由以色列物理学家和管理学家Eliyahu M. Goldratt博士于1984年提出,是一种旨在识别并改善系统瓶颈的管理哲学。随着对该理论的广泛研究和应用,它在1990年代达到了理论成熟,形成了一套系统的改善方法论。

约束理论的核心观点在于认识到在任何生产和管理系统中,存在着阻碍整体性能提升的瓶颈或约束。TOC主张,系统的整体性能并非由各个独立环节的性能叠加而成,而是由最弱的环节——即约束——决定。因此,对于非约束环节的优化,可能不会带来整体性能的提升,反而可能增加浪费。

TOC的实际应用案例包括美国的大型制造公司如波音,在生产流程优化中应用TOC,通过识别并解决生产线上的瓶颈环节,显著提升了生产效率和降低了成本。据报道,波音在应用TOC之后,生产周期缩短了50%,同时库存成本减少了50%。

在TOC理论的指导下,企业应从宏观角度审视系统,通过识别系统约束来引导资源优化和流程重组,从而实现整体性能的显著提升。这种全局性的改进视角,已经被全球许多企业采纳,并在供应链管理、项目管理、生产运营等多个领域得到了有效的验证和应用。

图2 约束条件的重要性示意图(图片来源:谷斗科技自制)

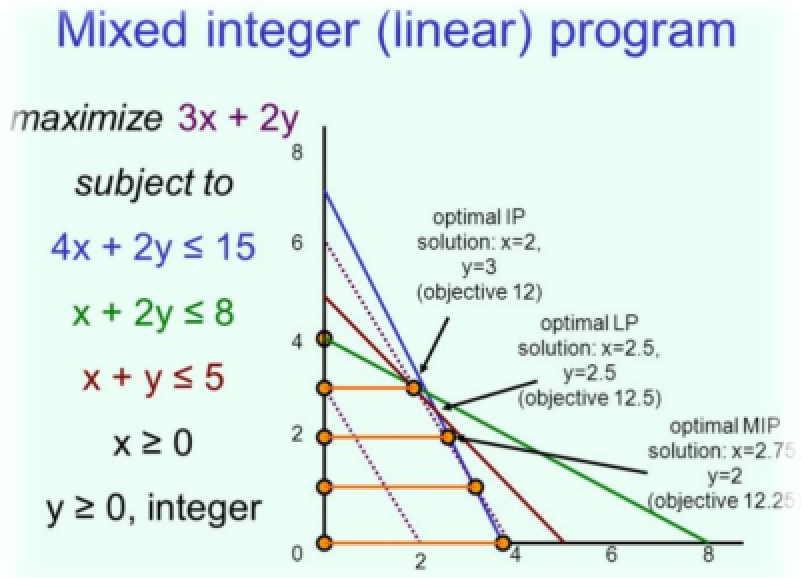

迭代算法在高级计划系统的发展中扮演着关键角色,特别是在处理复杂、多变的供应链管理问题时。迭代过程本质上是一种逐步优化的技术,它从一个初始估计开始,通过连续的重复计算过程,逐步逼近目标函数的最优解。这种方法特别适用于解析解难以或无法直接求得的情况。

以牛顿法为例,它通过迭代求解非线性方程的根,已被广泛应用于各种科学和工程问题。在供应链优化中,牛顿法可以用于成本最小化和资源分配的问题,提供快速且精确的解决方案。

其他迭代方法,如最速下降法,适用于求解无约束优化问题,通过沿着目标函数梯度的相反方向进行搜索,逐步逼近最小值点。共轭梯度法则是一种更高效的优化算法,尤其适用于大规模问题,因为它不需要存储矩阵,而是通过构建一系列共轭方向来优化目标函数。

在实际应用中,例如IBM的高级计划系统,通过运用这些迭代算法,能够处理成千上万变量和约束条件的复杂优化问题。例如,IBM成功地将迭代算法应用于其供应链网络优化,通过模拟和分析,优化了库存水平、生产计划和分配策略,实现了年度成本节约超过亿美元的成果。但是,这一算法存在较为明显的问题,包括难以保证收敛至全局最优解、对计算资源的高需求、在动态市场环境下的实时更新滞后,以及算法复杂性导致的可操作性问题。此外,算法性能高度依赖于数据质量,输入数据的任何误差都可能影响最终结果。参数调整繁琐,寻找最佳配置耗时且复杂。这些因素共同影响算法的有效性和实用性。

此外,现代迭代算法,如遗传算法和模拟退火,受自然过程启发,提供了更为强大的全局搜索能力。这些算法能够有效地探索大型搜索空间,找到全局最优解,避免了传统方法可能陷入的局部最优问题。这些方法已经在诸如飞机调度、仓库布局优化等领域显示出了巨大潜力。

总的来说,迭代算法不仅在科学和工程计算中具有重要地位,而且在优化企业级计划系统中也发挥着日益重要的作用,它们对提高企业的运营效率和竞争力起着不可或缺的作用。

图3 混合整数线性规划示例(图片来源:谷斗科技自制)

结合约束理论与迭代算法,生产计划管理的领域经历了显著的技术进步。早期尝试在这方面面临计算能力的巨大挑战。举例来说,一个工厂可能同时处理数百至数千个未完成的订单,每个订单包含多达20个以上的工序。每个工序不仅涉及多个生产资源的协调,还必须考虑物料供应的实时状态。这种复杂度要求进行广泛的排列组合计算,早期的计算机和算法难以支持这一天文数字级别的计算量。

然而,随着技术的发展,特别是在1990年代,计算能力的大幅提升以及更为高效的算法设计使得APS(Advance Planning System/Advanced Planning and Schedulin;即高级计划与调度)系统的实现成为可能。这些系统集成了约束理论的严谨性和迭代算法的灵活性,能够对生产过程中的限制因素进行智能分析和资源优化,大幅提升了生产计划的效率和准确性。

APS系统的应用首先在美国、欧洲和日本等先进制造业国家获得成功,并逐步在全球范围内推广。通过这些系统,企业能够实现更为精准的需求预测、库存控制、订单优先级分配和资源利用,显著降低了生产成本,提升了交付速度和客户满意度。例如,一项针对汽车制造行业的案例研究表明,应用APS系统后,企业的生产效率提高了约25%,库存水平下降了30%以上,而交货期的准时率提高了近40%。

这些成果标志着制造业的一个新纪元,生产计划和调度的数字化、智能化变革正推动着企业向更高的运营效率和市场竞争力迈进。